耐磨胶泥成分研发工艺检测 陶瓷耐磨料施工

耐磨胶泥成分研发工艺检测——是一种胶凝材料,由于原料采用的处理方法和严格工艺控制组成,通过一系列的化学反应,使其能在常温下形成的强度及硬度。它具有施工方便,维护容易,成本低廉的特点而被采用。胶调高温耐磨陶瓷涂料主要有骨料和 结合粉两相组合,颗粒紧密堆积,因而没有较大的宏观缺陷,体积密度大。是普通混凝土和耐火浇注料无法比拟的,可抵御物料的高速冲击力和剪切应力。在施工现场,采用人工或机械方式涂抹在设备内衬或表面,经过一系列的化学反应,在常温下2-3天后达到理论结合强度和硬度。也可以作为紧急修补料来使用,可以做到不停机快速修补,抗热震,固化快的效果。

检测项目 检测数据 检测项目 检测数据

体积密度(g/cm3)2.67导热系数(W/m.k)1.5

耐压强度(110℃×24h)161抗折强度(110℃×24h)17.8

耐压强度(850℃×3h)135抗折强度(850℃×3h)16

耐压强度(1100℃×3h)75抗折强度(1100℃×3h)10

耐磨性(g/cm2)≤1 使用温度(℃)1250

高强耐磨陶瓷涂料的特点:

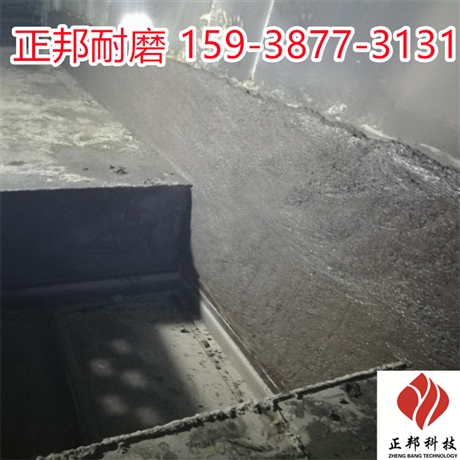

水泥厂原料磨在生产和运行中会出现较大的磨损。原料磨的作用是把经过粉碎筛选后的矿石运输到磨机中,经过原料磨的粉碎然后输送到烧成系统,原料磨在粉碎过程中对壳体及风管会出现较大的磨损,导致设备漏风漏粉,以至于影响设备的正常运行,粉碎后的材料经过风机的作用下会对管道进行大力的冲击,然后进入旋风筒进行旋风分离,在旋风分离的过程中还会产生较大的旋转气流,气流带着粉尘对旋风筒进行冲刷磨损,导致旋风筒会在短时间内出现壳体钢板被磨透磨穿,严重的需要更换新的旋风筒,这样会导致整条生料系统不得不停机停产。

针对上述一些列易磨损部位,我公司研发出针对原料磨及旋风筒的耐磨陶瓷涂料,能很好的解决旋风筒及风管的易磨损问题,耐磨陶瓷涂料是有金刚石,碳化硅,莫来石等骨料,与各种高性能结合剂混合搅拌加工而成,其密度能达到2.65,抗折强度能到到高达17.8,经过固化后的耐磨陶瓷涂料能与钢板牢牢的粘合在一起,与钢板表面形成一个保护体从而减少设备磨损。耐磨陶瓷涂料对于旋风筒有着非常好的防磨效果,增加使用寿命能长达5年以上,大大降低了厂里的维修成本,同时避免了经常停机维修,使生产效率提高百分之十五以上。

具有的机械强度和刚度。高强耐磨陶瓷涂料主要由耐磨骨料和结合系统组成,密度大,无大的宏观缺陷,强度可达150MPa,是一般混凝土和耐火浇注料无法企及的,主要是采用了离子化合物和部分人工合成共价化合物,其离子键结合牢固,所以强度和刚度很大,可抵御物料的冲击力和剪切应力。而结合系统由于采取复合强化措施和处理,形成化学结合,使其强度很高。

具有优良的韧性和抗震性。由于高强耐磨陶瓷涂料采用定向网状增强措施,通过耦合进一步韧性,所以抗断裂、韧性强,可防止冲击力造成的破损和剥落。另一方面,由于离子键和其共价键为强结合键,键能比较高,低温对其影响很小,而且它的振动频率,常温难以对其构成威胁,不会产生热震损毁。